Ser transportista de alimentos frescos y congelados no está exento de riesgos. H&M Bay, una empresa de consolidación y corretaje de carga menor que un camión (LTL), envía cientos de cargas a la semana entre ocho zonas de envío en Estados Unidos. "Somos responsables económicamente de cualquier envío que no llegue dentro del rango de temperatura correcto", afirma Joe Ketterman, gestor de riesgos de H&M Bay. "Como algunos envíos pueden ser de gran valor, existe un enorme riesgo financiero si algo sale mal. Para minimizar ese riesgo, necesitábamos una forma fiable de garantizar que la carga se mantuviese dentro de los rangos de temperatura designados".

Reto

Garantizar que la carga se almacena a la temperatura correcta no es tan fácil como poner un termostato en el camión y marcharse. Hay una serie de factores que entran en juego. Un operario puede ajustar la unidad de refrigeración a una temperatura diferente de la que indica el conocimiento de embarque. Suele pasar que el conductor no se da cuenta de que está transportando un cargamento congelado y en su lugar ajusta la temperatura para una carga fresca o viceversa.

Además, la temperatura ambiente tiene un impacto significativo en las condiciones de almacenamiento. Cuanto más calor haga en el exterior, más tendrá que trabajar la unidad de refrigeración. Y cuanta más energía utilice una unidad de refrigeración, más difícil será mantener una temperatura de almacenamiento constante durante largos periodos de tiempo.

"Como es algo normal que las entregas viajen por varias zonas con diferentes condiciones meteorológicas, mantener las temperaturas de almacenamiento dentro de un rango designado puede ser un desafío", expresa Ketterman.

Un reto adicional es el hecho de que, como intermediario, H&M Bay no es propietaria de los camiones que transportan sus envíos y contrata a una red nacional de camioneros independientes. Esta red no puede proporcionar acceso a los datos por satélite de los camiones ni permitir el seguimiento de los envíos en tránsito en tiempo real. Como sus clientes se ponen en contacto a menudo con H&M Bay para informarse sobre los envíos, la empresa necesitaba una forma precisa de realizar el seguimiento de algunas cargas.

Rastreadores de temperatura en tiempo real

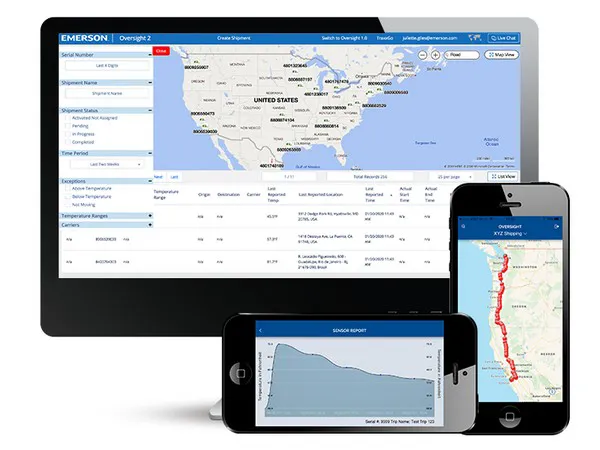

H&M Bay necesitaba hacer un seguimiento de las temperaturas en tiempo real y recurrió a los rastreadores GO de Emerson, y ahora utiliza los rastreadores GO Lux en tiempo real en todas sus instalaciones de consolidación en Estados Unidos. Los datos de los rastreadores se integran en el sistema de gestión del transporte (TMS) de H&M Bay, de modo que los interesados pueden acceder a la información sobre la temperatura y la ubicación en cualquier momento. El rastreador permite a H&M Bay Inc. hacer un seguimiento de las temperaturas de los productos durante el envío, saber siempre dónde se encuentra el cargamento y detectar el acceso no autorizado a su carga perecedera.

Integración de los datos de la cadena de frío en un único TMS

Con el portal Oversight de Emerson, los clientes pueden descargar y ver los datos importantes de los envíos. Sin embargo, H&M Bay quería utilizar su propio TMS para almacenar y ver esa información. Con la solución de integración de datos electrónicos de Emerson, los datos almacenados en el portal Oversight se transfieren automáticamente al TMS de H&M Bay.

Los datos recogidos por los rastreadores en tiempo real de GO se sincronizan automáticamente con el TMS existente de H&M Bay, proporcionando información crítica de seguimiento de los envíos en tiempo real. Esto permite a H&M Bay hacer un seguimiento de toda la información de sus envíos desde un solo panel y distribuir fácilmente datos y alertas.

El TMS de H&M Bay descarga automáticamente los datos del rastreador cada 15 minutos y compara esas lecturas con las temperaturas requeridas para los envíos. Si hay una desviación entre la temperatura que hay y la que debería haber, el TMS alerta a H&M Bay Inc. para que la ajuste.

"Al comparar estos datos, sabemos de inmediato si hay una diferencia de temperatura", añade John Walker, director de IT de H&M Bay. "Disponer de estos datos con antelación nos permite alertar al conductor para que corrija la temperatura antes de que afecte a la calidad del envío. Y como podemos recibir esta información directamente en nuestro TMS, podemos gestionar todo desde nuestra plataforma preferida sin duplicar el trabajo".

Resultados

"Hemos experimentado muchos beneficios al utilizar los rastreadores GO en tiempo real de Lux", dice Ketterman. Entre ellos se encuentran:

-

Reducción de los envíos estropeados. Los envíos se pueden supervisar y los conductores reciben una alerta cuando la temperatura de almacenamiento sale del rango deseado. Al responder rápidamente a las anomalías de temperatura, se reduce el número de envíos estropeados y la responsabilidad financiera de las reclamaciones de los clientes.

-

Responder rápidamente a las averías mecánicas. Si un rastreador identifica un aumento rápido de la temperatura, puede indicar un mal funcionamiento de la unidad de refrigeración. H&M Bay puede ponerse en contacto con el conductor para avisarle del problema y responder rápidamente para transferir el envío a otro camión antes de que la carga se vea comprometida.

-

Reducción de los costes de los seguros. H&M Bay también ha experimentado una reducción de las primas de seguros como resultado del uso de los rastreadores. Los rastreadores no solo reducen la posibilidad de que se produzcan reclamaciones, sino que también pueden permitir una recuperación más rápida de una carga robada.

Los rastreadores garantizan que los envíos se almacenen a la temperatura adecuada, lo que ahorra a la empresa miles de dólares en productos perdidos y reembolsos por reclamaciones. "La calidad del producto es importante para nuestros clientes y para nosotros", concluye Ketterman. "Disponer de datos de temperatura en tiempo real no solo nos proporciona los datos precisos que necesitamos para responder a los conflictos de los clientes, sino que, al mantener la carga a la temperatura adecuada, podemos evitar las reclamaciones en primer lugar".

Para más información:

Para más información:

Amy Childress

Emerson

[email protected]

www.emerson.com