El ingeniero agrónomo Helmut Leili ha desarrollado un contenedor plug-and-play cuyo tamaño viene determinado por el número de palés que se desinfectan cada día en su interior. La creciente cantidad de residuos alimentarios en el sistema y el problema de la contaminación de frutas y hortalizas, cada vez más relevante para la seguridad alimentaria, le preocupaban. Se dio cuenta de que las tecnologías de ozono actuales no ofrecían una solución para las frutas y verduras que no eran aptas para el lavado.

Cuando Leili empezó a profundizar en la idea, se dio cuenta de que cada tipo de fruta u hortaliza se comportaba de forma diferente en presencia del ozono, por lo que en la investigación y el desarrollo debía incluirse la determinación de la dosis perfecta para cada tipo de producto.

"La singularidad de nuestra tecnología de ozono es que penetra en los envases que están bien ventilados. He desarrollado la tecnología teniendo en cuenta ese factor. Somos la única empresa que también puede desinfectar frutas y hortalizas que no se pueden lavar y que ya están envasadas y paletizadas", afirma.

Además, para utilizar la tecnología Flavour Shield se necesita una formación mínima y no hace falta mano de obra adicional. "El ozono desinfecta y alarga la vida útil. Esto es lo que nos hace diferentes. Muchas empresas prolongan la vida útil, pero lo hacen con cloro, otros compuestos químicos o ceras". La empresa señala que, desinfectando con ozono, puede prescindirse el uso de fungicidas después de la cosecha.

Una unidad de tratamiento con ozono de Flavour Shield instalada en una planta de envasado (fotos facilitadas por Flavour Shield).

La empresa ve un gran potencial en Sudáfrica. "Los productos sudafricanos se envían a todo el mundo y eso lleva su tiempo. Nosotros ayudamos a los exportadores a proteger la calidad de la fruta fresca que se produce en Sudáfrica, un producto en el que los consumidores pueden confiar y cuyo sabor se mantiene intacto sin el uso de productos químicos. Esto también crea más oportunidades comerciales para los exportadores, incluida la posibilidad de obtener el estatus de proveedor preferente con sus clientes".

No hay duda de que los recubrimientos y los envases atmosféricos prolongan la vida útil, añade Leili, pero esos productos no pueden desinfectar en el mismo grado que el ozono. "Si los exportadores combinan nuestra tecnología con esas soluciones, les estamos dando la posibilidad de dar más valor a esos envases".

"En este contexto, 1 + 1 = 3", remarca Rohleder. "La solución óptima es combinar ambos métodos para prolongar la vida útil. Evitar el desperdicio de alimentos, además de la seguridad alimentaria, es también una prioridad para retailers y consumidores".

Entre un 25% y un 30% más de vida útil

"Hemos podido duplicar la vida útil de los aguacates. También se aprecia una gran diferencia en los arándanos y las moras. Hemos podido demostrar un claro aumento del 25% al 30% en la vida útil", asegura Leili. También han trabajado con brócolis, peras, tomates, calabacines, bananas, melocotones y guayabas.

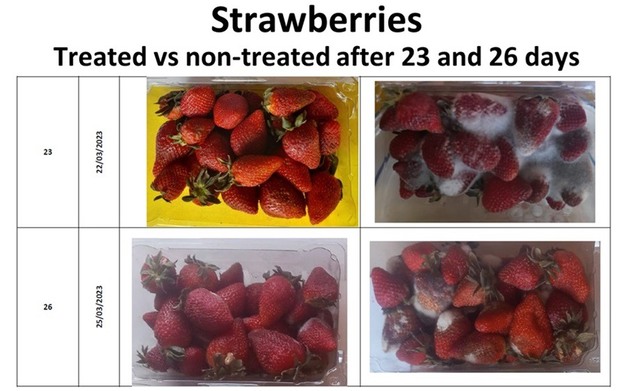

Fresas desinfectadas con ozono frente a fruta no tratada: la prevalencia de moho en el grupo de control contrasta fuertemente con la fruta desinfectada.

Rob Kooijmans, cofundador de Flavour Shield, añade: "El gran inconveniente del cloro es que deja residuos. Aunque laves la fruta, siempre quedan moléculas, y eso no es bueno para la salud". Kooijmans señala que la Unión Europea, tras muchos años de reflexión, ha fijado límites a la cantidad de cloro, un producto químico que no se degrada rápidamente y persiste en el sistema hídrico durante años.

Por el contrario, el único residuo que deja el ozono, dicen, es el oxígeno. Entonces, ¿por qué el ozono no se ha convertido en la elección por defecto para la desinfección en el almacén? "Porque el ozono es muy específico y hay que generarlo in situ", explica Leili. "La tecnología de generación de ozono ha avanzado mucho. Es una cuestión de aplicarla correctamente, y hay dos métodos de aplicación muy distintios, en húmedo o en seco".

Representación de la última versión de la unidad Flavour Shield.

Necesidad mínima de electricidad

La inhalación directa de ozono sería perjudicial, pero el método de Flavour Shield es totalmente seguro para los empleados porque el personal no puede entrar en el contenedor hasta que el ozono se haya agotado al 100% y convertido en oxígeno.

De hecho, las necesidades de consumo eléctrico son mínimas, ya que el equipo que requiere energía eléctrica durante cada ciclo de desinfección funciona solo unos minutos. "Está diseñado de tal forma que si un cliente solicita paneles solares para la unidad cuando se utiliza en el exterior, podemos atender esa demanda".

"Todas las funciones del sistema se basan en la nube", dice Kooijmans. "Cuando surge un problema, podemos resolverlo inmediatamente a distancia si se trata de alguna acción relacionada con el software que la unidad necesita para funcionar. Podemos medir el uso de los componentes importantes del equipo en relación con el desgaste. Al tener esta capacidad, podemos proporcionar información de mantenimiento preventivo a nuestros clientes de forma automática mucho antes de que surjan los problemas". Para más información:

Para más información:

Flavour Shield

Tel.: +31 6 52764050

[email protected]

https://flavourshield.com/