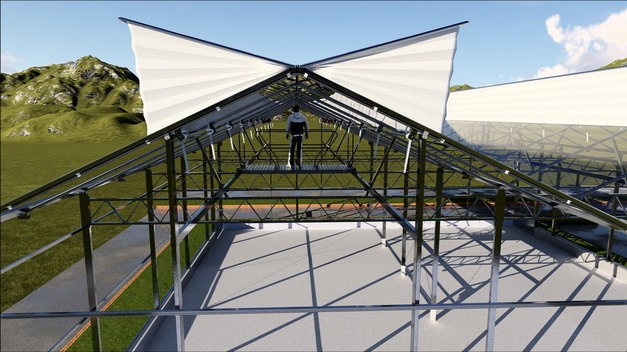

"Llevamos mucho tiempo planteándonos el diseño de un invernadero de gran envergadura que produzca mucho pero que pueda construirse y mantenerse de forma más rápida y segura. Con el Horti-House, satisfacemos esa necesidad", afirma Jacco van Delden, de Rovero. En la feria IPM de este año, la empresa presentó el nuevo modelo de invernadero y Jacco explicó los distintos componentes patentados que hacen que el Horti-House sea único: un sistema de raíles tubulares por encima del enrejado, un perfil y un método que permite colocar la cubierta plástica desde el interior del invernadero. "Puedes colocar y desplegar toda la cubierta de una sola vez sin tener que subirte al invernadero. Es mucho más seguro".

Cuellos de botella

Como el equipo de Rovero instala bastantes invernaderos en todo el mundo, sabe exactamente dónde están los cuellos de botella. Por eso sabe que colocar las cubiertas, sustituirlas y mantener los invernaderos puede ser complejo y laborioso. "Además, dependes del tiempo: si hace viento o llueve, el trabajo puede paralizarse durante unos días", explica Jacco.

Esto ya no es así con el nuevo Horti-House, una nave de 9,60 metros de ancho. Gracias a su ingenioso diseño patentado, se puede instalar la cubierta de todo el invernadero en una sola tanda, asegura Jacco. "El Horti-House está equipado de serie con ventilación de cumbrera en dos lados, 1,70 metros de altura y 2,10 metros de profundidad. Para cubrir un invernadero de este tipo con plástico, normalmente se utilizan varios trozos de lámina. Eso ya no es necesario. Una grúa sube por el hastial y lleva un tubo con un rollo de plástico. Tiene 12 metros de ancho, pero se pliega hasta una anchura de tres metros", explica Jacco. El plástico se introduce en el perfil del centro del invernadero y se tira de él con un cabrestante. "Y como las ventanas están abiertas, el plástico también se enrolla sobre los perfiles de las ventanas". Después, las ventanas se cierran ligeramente. "No del todo, porque queremos que el plástico mantenga la tensión en esta fase de la aplicación. Pero se cierran lo suficiente para poder seguir desplegándolo". Una vez desplegado, el plástico se sujeta en el canalón. Como la ventana sigue ligeramente abierta, el plástico o está tenso.

Fijación del plástico

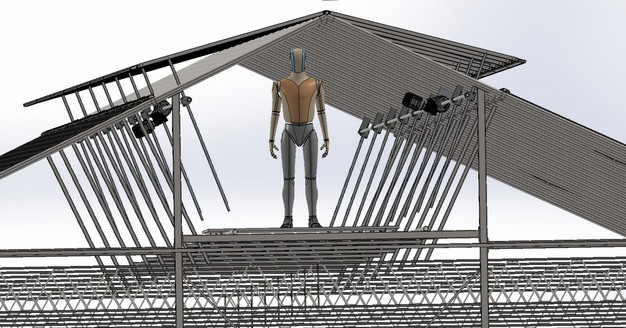

El siguiente paso consiste en fijar el plástico en los orificios de ventilación. Sorprendentemente, esto se hace desde dentro del invernadero. "Para ello, hemos diseñado un sistema de raíles tubulares por encima del enrejado", explica Jacco. Un carro de trabajo vuela casi como una alfombra voladora por el invernadero por encima de este sistema. Consta de dos tubos con un carro en el que se coloca una estación de trabajo, por supuesto, con barreras de seguridad. Esta plataforma está dentro del invernadero. Cada invernadero viene con un carro de trabajo. "Ese carro también es práctico cuando las plantas ya están colocadas. Por ejemplo, puedes limpiar fácilmente la malla antiinsectos, realizar el mantenimiento del motor o lubricar las correas dentadas sin tener que retirar las plantas para acceder a ellas. Basta con atravesar el invernadero desplazándote sobre el enrejado", continúa Jacco. "Pero primero, hay que tirar de los plásticos". Muestra cómo la ventana está a la altura del pecho y cómo se abre el plástico desde el interior del invernadero en segmentos de 5 metros cada uno. "Cortas el plástico, tiras de él hacia dentro y lo enganchas por dentro. Cinco metros a la izquierda, 5 metros a la derecha, y así es como te desplazas por la cubierta". La gran ventaja es que no tienes que trabajar desde fuera, sino de pie en la plataforma. "Es mucho más seguro, y no dependes del tiempo: puedes seguir trabajando aunque esté lloviendo. Y como el plástico se fija por dentro, rodea el perfil por fuera y se fija por abajo, ya no hay fugas".

Una ventaja adicional de este sistema es que sustituir el plástico resulta mucho más fácil. "Estás sobre el carro en lugar de hacer equilibrios en el techo. Desprendes el plástico del perfil desde el interior y, cuando lo sueltas, baja y queda suelto en el hueco. Se puede acceder fácilmente a la cumbrera, y es mucho más fácil sacarlo".

Fácil y actual

Este desarrollo no solo ha supuesto años de puesta en común de ideas y numerosas pruebas, sino también tres solicitudes de patente. Tanto los perfiles de cumbrera y ventana como el carro están patentados, al igual que la fijación de la cubierta de plástico desde el interior del invernadero.

Además de estos componentes, el invernadero está equipado con algunas características contemporáneas. Jacco explica que la subestructura es relativamente estándar en sí misma, aunque las columnas ya tienen orificios fresados en los que se pueden instalar fácilmente opciones. "No es necesario soldar si se quieren instalar pantallas horizontales o calefacción", demuestra. "Además, solo trabajamos con pernos M8, por lo que los constructores no tienen que trabajar con muchos tipos diferentes. Hemos hecho mucho hincapié en la eficiencia y, por tanto, en la sencillez". Esto también es evidente en los perfiles de las ventanas. "Dos exactamente iguales, para que siempre quede bien". También cuentan con la opción de integrar malla antiinsectos. "Hemos estudiado innumerables modelos de invernadero y queríamos ofrecer el invernadero más completo posible".

Además de las grandes ventanas de ventilación con aberturas en forma de acordeón y la mosquitera integrable, la elección de la cubierta de plástico también tiene en cuenta las necesidades del cultivo. "Cubierta de 8 capas de espesor, disponible en transparente y de alta difusión, para maximizar la salida de luz. Esta cubierta es extremadamente resistente, gracias a las ocho capas, y tiene una garantía de por vida antigoteo y anticondensación". También señala que la vida útil real es mayor que la garantía. "Es de 5 años, pero muchos clientes llegan a los 7 u 8 años".

También se ha tenido en cuenta la sostenibilidad. "Cada invernadero reduce las emisiones de CO₂ entre un 47% y un 52% en comparación con un invernadero de vidrio similar. La cantidad exacta depende de la instalación. El ordenador lo calcula y entonces podemos emitir un certificado. Además, el plástico se produce con neutralidad energética".

En las instalaciones de Rovero hay un invernadero de demostración, pero desde su presentación en la feria IPM, la demanda comercial también ha sido importante. Ya está en marcha el primer proyecto en Estados Unidos, y hay varios previstos en los Países Bajos. La empresa trabaja a escala mundial con 25 distribuidores. "Y, de hecho, vemos potencial en cualquier parte del mundo", afirma Jacco. "Es un modelo de amplia aplicación: la gran envergadura proporciona más flujo de aire, más ventilación y, gracias a las grandes ventanas de ventilación, más aire que la media. Esto significa que puede albergar fresas y tomates, pero el invernadero también es adecuado para plantas de exterior, por ejemplo".

.JPG?preset=ContentFullSmall)

El Horti-House de Rovero también se ampliará con opciones adicionales en los próximos meses. "Después del verano, presentaremos una solución de doble cubierta especialmente resistente, cubiertas de paneles sándwich fáciles de aplicar y la posibilidad de añadir paneles solares".

Para más información: Rovero

Rovero

Jacco van Delden

Tel.: +31 (0) 162 574 574

Email: [email protected]

www.rovero.com